El procesado por alta presión (HPP) es la única tecnología no térmica para mariscos y pescados que permite el desarrollo de alimentos más saludables, funcionales y con mejores valores nutricionales. Además, garantiza la seguridad alimentaria, alarga la vida útil y se incrementa considerablemente el valor añadido del producto gracias a su practicidad y atractiva presentación. Sigue leyendo para conocer más los múltiples beneficios de esta tecnología para la industria pesquera avalada por varios estudios científicos.

Una de las principales tendencias que está haciendo que HPP tenga éxito en la industria alimentaria es el desarrollo de productos naturales, orgánicos y sin conservantes. Al mismo tiempo, la seguridad alimentaria está garantizada gracias a la inactivación de patógenos (E.coli, Listeria, Vibrio, Anisakis…) y microorganismos responsables del deterioro (levaduras y mohos, bacterias del ácido láctico, bacterias psicotróficas). Por último, en condiciones de refrigeración la vida útil se multiplica de 2 a 4 veces en comparación con el producto fresco. Las posibilidades son muy amplias en la categoría de pescados y mariscos.

Ejemplos de productos del mar HPP con alto valor añadido

Pescado crudo

Piezas enteras, filetes o palitos, marinados o no, son solo algunos de los formatos de valor añadido para el bacalao y otros pescados, especialmente aquellos denominados como “pescados blancos”.

Carne de crustáceos cocida refrigerada

Se trata de un producto de gran conveniencia tanto para retailers como para restauración con una vida útil de alrededor de 21 días.

Cefalópodos cocidos refrigerados: el pulpo es el rey

Ya son varias las empresas que ofrecen pulpo precocinado HPP en bandejas skin. Un producto de alta calidad y etiqueta limpia con una excelente apariencia y una amplia variedad de usos para el consumidor final. El pulpo es el rey, pero eso es solo el comienzo de esta categoría con un enorme potencial para otros cefalópodos como la sepia o el calamar.

Ensaladillas a base de marisco

Estos productos son susceptibles de sufrir contaminaciones cruzadas, ya que son una mezcla de varios ingredientes provenientes de diferentes fuentes. Al tratarse de un proceso que tiene lugar sobre el producto ya envasado, HPP es la solución adecuada para los fabricantes, ya que extiende la vida útil y garantiza la seguridad alimentaria del producto final.

Platos preparados a base de pescados o mariscos

La tecnología HPP garantiza la seguridad alimentaria en todo tipo de platos preparados. Este proceso prolonga la vida útil del producto, mientras que conserva todo el sabor y los nutrientes permanecen intactos. Asimismo, permite una cocción más ligera, lo que ayuda a mejorar la textura y el sabor de las comidas, al tiempo que inactiva patógenos como el norovirus.

Cómo HPP garantiza la seguridad alimentaria en pescados y mariscos

Bacterias

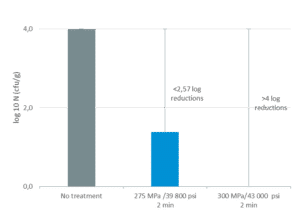

El patógeno más recurrente en los mariscos es Vibrio spp. con Vibrio parahaemolyticus, que provoca gastroenteritis aguda (Su y Liu, 2007), y Vibrio vulnificus, que puede inducir septicemia (tasa de mortalidad de ~50 %) cuando es ingerido por consumidores de alto riesgo como individuos. con sistemas inmunodeprimidos o enfermedades crónicas subyacentes (Organización Mundial de la Salud y Organización de las Naciones Unidas para la Agricultura y la Alimentación, 2005). Sin embargo, se ha demostrado que HPP a niveles de presión relativamente moderados alcanza niveles satisfactorios de reducciones logarítmicas (Figura 1), ya que el estándar para mariscos es ≥3,52 log10 (Conferencia interestatal de sanidad de mariscos, 2015).

Sin embargo, el procesado a 600 MPa/87 000 psi ayuda a inactivar otros patógenos comunes, como Listeria monocytogenes y E.coli. En un estudio de filetes de trucha arcoíris ahumados y filetes de siluro europeo fresco, HPP redujo L. monocytogenes y E. coli en > 6 log10 CFU/g en ambos productos, pero se detectó un crecimiento posterior de L. monocytogenes. Lo más probable es que se haya observado crecimiento porque se utilizó un inóculo demasiado alto de L. monocytogenes (>8 log ufc/g). Este nivel inicial de contaminación no se espera en ningún alimento, por lo que la reducción reportada >6 log serviría como un margen de seguridad durante toda la vida útil del producto (Mengden et al. 2015).

Virus

El norovirus humano (HuNov) es un importante virus transmitido por los alimentos que también puede encontrarse potencialmente en los mariscos. Según la FDA, seguir las buenas prácticas de fabricación (GMP) es la forma más efectiva de minimizarlo, como se explica en esta hoja informativa. La evidencia científica disponible también sugiere que HPP reduce el riesgo asociado con la exposición al HuNov durante el consumo de ostras crudas con niveles de presión de 400-600 MPa/ 58 000-87 000 psi que generan >4 log10 PFU (Li et al., 2009; Li et al., 2013).

Parásitos

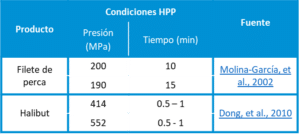

La presencia de parásitos, específicamente Anisakis, también es un riesgo en pescados y mariscos. HPP ha demostrado ser efectivo contra parásitos con condiciones variables como se ve en la siguiente tabla. Por lo tanto, HPP se puede utilizar para reemplazar la congelación como un paso de control para inactivar el parásito y evitar el efecto negativo de este proceso (pérdida por goteo, cambios de textura…).

Vida útil en pescados y mariscos gracias a HPP

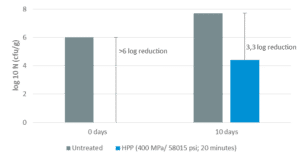

Además de garantizar la inocuidad de los alimentos, HPP también prolonga la vida útil al reducir la carga de bacterias responsables del deterioro en mariscos frescos y al ralentizar las reacciones enzimáticas y químicas no deseadas que conducen a la formación de compuestos de amina, lo que da como resultado sabores desagradables y puede conducir a intoxicación (Biji et al., 2016; Cheng et al., 2014).

En general, los niveles de presión entre 200-600 MPa/29 000-58 000 psi pueden mantener los microorganismos causantes de deterioro por debajo de 105-106 ufc/g durante 16-28 días cuando el producto se refrigera a 2-4 °C/35-39 °F (Cheret et al. .). En la Figura 2 se muestra un ejemplo de los efectos del tratamiento HPP:

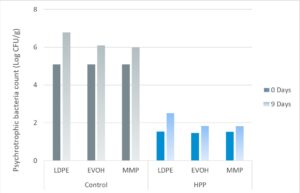

Packaging: un aspecto clave en productos HPP

La selección del envase es otro aspecto importante para extender la vida útil de este tipo de productos. Las gambas envasadas en bolsas de poliéster multicapa y alcohol etilenvinílico (EVOH) extendieron la vida útil más que las bolsas de polietileno de baja densidad (LDPE) (Figura 3); esto puede atribuirse a sus mayores propiedades de barrera que impiden el acceso de humedad y oxígeno al producto, lo que podría promover el crecimiento microbiano.

Los envases tipo skin siguen siendo la solución más adecuada, ya que ofrecen una opción atractiva para los productos del mar. Ofrece una presentación atractiva para el consumidor final en las estanterías refrigeradas de los supermercados mostrando los productos tal cual son. Debido a la falta de aire, el envasado skin también optimiza el porcentaje de llenado dentro de las máquinas HPP de Hiperbaric, lo que deriva en una mayor productividad del equipo.