La tecnología de alta presión en frío (HPP) está revolucionando la industria láctea al ofrecer un método no térmico para garantizar la seguridad alimentaria y prolongar la vida útil, preservando al mismo tiempo las cualidades sensoriales y nutricionales de los productos lácteos. A diferencia de la pasteurización térmica tradicional, el HPP inactiva eficazmente los patógenos y los microorganismos alterantes sin comprometer la calidad del producto. Esta tecnología está ganando adeptos por su capacidad para crear productos de valor añadido y satisfacer la demanda de los consumidores de alimentos con etiquetas limpias. En este artículo analizamos las diversas aplicaciones de la HPP en el sector lácteo, como la conservación de la leche, la producción de queso y otros usos potenciales.

Los productos lácteos son una excelente fuente de proteínas, minerales y vitaminas. Tradicionalmente, la pasteurización por calor ha garantizado la seguridad alimentaria y prolongado la vida útil de la leche y los productos derivados, como el queso y el yogur. Sin embargo, la contaminación ambiental posterior a la pasteurización por patógenos como la Listeria monocytogenes ha provocado un número creciente de retiradas de productos y brotes de origen alimentario. Además, el proceso puede afectar negativamente a las delicadas características sensoriales y nutricionales de la leche fresca.

El procesado por altas presiones (HPP) se ha convertido en la tecnología no térmica de conservación de alimentos más extendida en la industria alimentaria, ya que ofrece dos ventajas fundamentales: (i) los productos ya envasados se someten al proceso, lo que elimina cualquier posibilidad de contaminación ambiental e inactiva eficazmente los microorganismos, y (ii) la naturaleza no térmica del proceso preserva los atributos de calidad de los productos lácteos.

Factores como las restricciones normativas, los problemas de propiedad intelectual o el rendimiento pueden explicar la escasa adopción del proceso por parte de la industria láctea. Sin embargo, algunas empresas ya están aprovechando el proceso para garantizar la seguridad y preservar la calidad de la leche cruda, prolongar la vida útil del queso fresco y retrasar el deterioro y eliminar patógenos en quesos curados y semicurados.

La disponibilidad de equipos más productivos que permiten procesar líquidos a granel antes de envasarlos, junto con los recientes avances científicos, respaldan el potencial de la tecnología HPP para ofrecer productos lácteos de valor añadido e incluso crear nuevas categorías de productos. Siga leyendo para saber cómo la industria láctea puede aprovechar el uso de HPP.

Aplicaciones de la HPP en la industria láctea

Leche

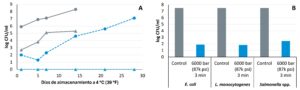

Desde que los científicos de la Estación Experimental Agrícola de Virginia Occidental utilizaron la leche como primera matriz alimentaria para explorar el efecto de la HPP en 1898, numerosas investigaciones y evaluaciones de las autoridades de seguridad alimentaria han confirmado que el proceso es adecuado para conservar la leche. La figura 1A muestra que el procesado de la leche cruda a 6.000 bares (87.000 psi) durante 3 minutos prolongó la vida útil de la leche cruda hasta 30 días a 4 °C (39 °F) y mantuvo los recuentos de Enterobacteriaceae por debajo del límite de detección (<1 UFC/mL). Las mismas condiciones de procesado produjeron una reducción de 5-log10 de Escherichia coli, L. monocytogenes y Salmonella spp. (Figura 1B).

Otros informes muestran que el procesamiento de la leche cruda a 6.000 bares (87.000 psi) durante 10 minutos produjo una reducción de 4-log10 en el recuento total de placas, y los recuentos se mantuvieron estables por debajo de 102 UFC/mL durante 60 días de almacenamiento a 6 °C (43 °F) (Lim et al. 2023). Según Chen et al. (2007), el procesado de leche UHT inoculada artificialmente a 6.000 bares (87.000 psi) durante 6 min consiguió una reducción >3-log10 para Staphylococcus aureus y E. coli O157:H7 y una reducción >6-log10 para S. Enteritidis y L. monocytogenes.

Aunque la investigación científica sobre si la inactivación de patógenos se mantiene durante el almacenamiento es limitada, organismos como el gobierno de Nueva Gales del Sur en Australia (Szabo et al. 2016) y la EFSA en Europa han evaluado y confirmado que la HPP puede producir leche segura. A este respecto, la EFSA concluyó que es necesario procesar la leche cruda a 6.000 bares (87.000 psi) durante 8 minutos para alcanzar los criterios de rendimiento para patógenos pertinentes como Mycobacterium bovis, L. monocytogenes, STEC, Salmonella spp., Campylobacter spp. y S. aureus (Koutsoumanis et al. 2022).

Además, el proceso respeta los atributos de calidad de la leche fresca. Las concentraciones de vitaminas A, C, D, E, K y todas las vitaminas del grupo B no se vieron afectadas significativamente tras procesar la leche fresca a 6.000 bares (87.000 psi) durante 10 min (Lim et al. 2023). Las mismas condiciones de procesado no afectaron a la viscosidad de la leche cruda de cabra, mientras que la pasteurización térmica a 70 °C (158 °F) durante 5 min a 15 min disminuyó la viscosidad entre un 7% y un 17% (Razali et al. 2021). El color se ve afectado por las condiciones de procesado: La HPP desestabiliza las micelas de caseína, haciendo que pierdan su estabilidad coloidal. Esto cambia las propiedades de dispersión de la luz, dando lugar a una coloración amarillenta dependiendo del nivel de disociación de la caseína. En este sentido, Stratakos et al. (2019) informaron de que la HPP a 6000 bares (87.000 psi) durante 3 min tuvo un impacto menor en los atributos de color (DE = 2,3) en comparación con la pasteurización térmica a 72 °C (161,6 °F) durante 5 min (DE = 3,3), lo que provocó una disminución significativa de los componentes de color L* y b*.

Empresas como Villa de Patos, en México, o Made by Cow, en Australia, han adoptado la HPP para garantizar la seguridad alimentaria y preservar los atributos de calidad de la leche cruda no homogeneizada.

Queso Fresco

La pasteurización térmica de la leche es necesaria para la fabricación de productos derivados como el queso fresco. Sin embargo, la contaminación ambiental puede introducirse durante el cuajado, el corte de la cuajada, el moldeado, la salmuera o el envasado. Esto reduce significativamente la vida útil comercial y potencialmente introduce peligros como L. monocytogenes. Tradicionalmente, se han utilizado conservantes químicos para prolongar la vida útil, pero cada vez son más las empresas que adoptan las HPP para inactivar los microorganismos resultantes de la contaminación ambiental y reducir el uso de conservantes para ofrecer productos de «etiqueta limpia».

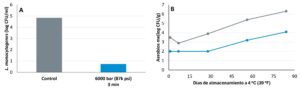

El sometimiento de Queso Fresco inoculado artificialmente a 6000 bares (87.000 psi) durante 3 min produjo una reducción de 4,1 log10 de L. monocytogenes (Tomasula et al. 2014) (Figura 2A), pero los investigadores observaron la recuperación de la fracción superviviente durante el almacenamiento a 4°C (39 °F). Esto pone de relieve la importancia de contar con programas adecuados de limpieza y saneamiento que garanticen la ausencia del patógeno en altas concentraciones en las superficies en contacto con los alimentos. Curiosamente, se retrasó significativamente el crecimiento de bacterias aerobias mesófilas, lo que prolongó la vida útil del producto hasta 90 días a 4 °C (39 °F) (Figura 2B).

Ejemplos de productos de esta categoría que disfrutan de una vida útil prolongada y una mayor seguridad alimentaria son el queso fresco, la mozzarella y el paneer. La presencia de un líquido de gobierno en el envase suele ser necesaria para garantizar la ausencia de aire residual y transmitir uniformemente la presión.

Queso curado

Al igual que en la fabricación de queso fresco, los quesos madurados que requieren envejecimiento para desarrollar su textura y sabor característicos pueden introducir peligros que pueden persistir hasta el final del proceso de maduración. Además, algunas jurisdicciones permiten la fabricación de queso a partir de leche cruda, que es una fuente bien conocida de patógenos. El procesado a alta presión HPP surge como una valiosa herramienta para procesar quesos enteros o porciones de queso, garantizando la ausencia de patógenos preocupantes en el producto final.

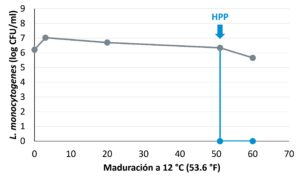

Un estudio en el que se inoculó a propósito leche cruda con L. monocytogenes para la producción de queso reveló que el patógeno persistió durante 60 días de maduración a 12 °C (53,6 °F) (Figura 3). Sin embargo, el procesado de los quesos a 5000 bar (72.500 psi) durante 5 min tras 50 días de maduración redujo los recuentos a niveles indetectables (<1 UFC/g). Esta reducción se mantuvo durante el resto del periodo de maduración hasta el día 60 (Arqués et al. 2005).

De forma similar, Carminate et al. (2004) demostraron que la HPP a 6000 bar (87.000 psi) durante 15 min puede lograr niveles de reducción de L. monocytogenes entre 2,4 y 5 unidades log10 en quesos Gorgonzola contaminados deliberadamente con valores de actividad del agua (aw) que oscilan entre 0,91 y 0,95. Esto hace que la HPP sea una herramienta atractiva para garantizar la ausencia de L. monocytogenes en mercados con tolerancia cero al patógeno. También ayuda a cumplir nuevos requisitos normativos, como la actualización del Reglamento (CE) 2073/2005 en la Unión Europea, que exige la ausencia del patógeno en productos listos para el consumo que puedan favorecer su crecimiento si los operadores de empresas alimentarias no pueden demostrar que el patógeno no superará las 100 UFC/g durante toda la vida útil del producto.

Nuevas aplicaciones de la HPP en la industria láctea

El efecto de la HPP a nivel molecular sobre los constituyentes de la leche amplía la gama de aplicaciones potenciales para la industria láctea. La investigación científica esboza varias ideas que merecen ser consideradas por la industria alimentaria, ya que su aplicación puede dar lugar a una mayor productividad o a productos de valor añadido.

- Aumento del rendimiento en la producción de queso: Someter la leche cruda o pasteurizada con calor a HPP antes del cuajado aumenta el rendimiento. El proceso disocia las micelas de caseína y favorece la interacción de la β-lactoglobulina del suero con las subunidades de la micela. Esto también permite una mayor retención de humedad, lo que resulta en una cuajada y un queso con un mayor rendimiento (Molina et al. 2000; Voigt et al. 2010; Inácio et al. 2021).

- Envejecimiento acelerado del queso: Someter el queso a HPP después del moldeo, pero antes de que comience el proceso de maduración, puede acelerar la proteólisis y otras reacciones. Esto puede acortar el tiempo de maduración y también modular los atributos de sabor y textura (Saldo et al. 2000; Costabel et al. 2016).

- Valorización del lactosuero: El sometimiento del lactosuero pre-concentrado con la acidez adecuada a HPP permite la separación por centrifugación en una fase líquida rica en α-lactoalbúmina de elevada pureza, y una fase sólida rica en β-lactoglobulina. Estas fracciones son valiosas para su uso en fórmulas infantiles o preparados deportivos (Romo et al. 2023a; Romo et al. 2023b).

La HPP destaca como una tecnología versátil que aborda los principales retos de la industria láctea. Al controlar eficazmente los patógenos y los microorganismos de deterioro procedentes de la contaminación ambiental, la HPP ayuda a los fabricantes a cumplir las normativas de seguridad alimentaria, al tiempo que se adapta a las demandas de los consumidores preocupados por la salud. No dude en ponerse en contacto con nosotros si desea obtener más información o solicitar una cita para la realziación de pruebas en nuestros HPP Incubator.