Los equipos HIP de Hiperbaric aumentan la resistencia a fatiga y eliminan la porosidad de componentes de alto rendimiento fabricados por AM.

El prensado isostático en caliente (del inglés Hot Isostatic Pressing, HIP) es un proceso de fabricación que se utiliza para la densificación tanto en componentes metálicos como cerámicos. Es una tecnología basada en la aplicación simultánea de alta presión (hasta 2.000 bar) y alta temperatura (hasta 2.000 °C) a través de una atmósfera inerte (normalmente gas argón) con el objetivo de densificar y mejorar las propiedades mecánicas de componentes críticos destinados a los sectores más exigentes como son el aeroespacial, médico-protésico, energético y defensa.

“El HIP es una tecnología con múltiples sinergias entre las técnicas de fabricación industriales más empleadas”, explica Óscar Meabe, experto en Ingeniería de Materiales de Hiperbaric. La eliminación de rechupes en procesos de fundición o moldeo por inyección, fabricación de componentes Near Net Shape en pulvimetalurgia, unión de materiales con propiedades disimilares mediante Diffusion Bonding o densificación de piezas fabricadas mediante fabricación aditiva, son algunas de sus aplicaciones. “Se puede decir que es una tecnología habilitadora, que permite dar el salto de componentes con propiedades y usos estándar a aplicaciones que requieren las más altas prestaciones”, detalla.

El HIP mejora componentes fabricados por AM

La fabricación aditiva es una tecnología que, gracias a su flexibilidad, compatibilidad con una amplia gama de materiales y su libertad geométrica en el diseño, se ha posicionado como un proceso de fabricación clave en las industrias más vanguardistas. Sin embargo, presenta una serie de defectos intrínsecos en el proceso como, porosidad, faltas de fusión, anisotropía, etc.

“Gracias a la tecnología HIP es posible densificar y eliminar la porosidad interna, aumentando la resistencia a fatiga y las propiedades mecánicas del material. Por otro lado, se elimina la direccionalidad del material (anisotropía) proporcionando un material más isótropo y homogéneo, reduciendo la dispersión en la fabricación obteniendo un material más predecible”, indica Meabe.

Funcionamiento de la tecnología HIP de Hiperbaric

Desde su origen, en los años 50 para la fabricación de conjuntos de elementos de combustible nuclear mediante unión por difusión, la tecnología HIP ha ido evolucionando, adaptándose a las necesidades de los nuevos materiales y sus requerimientos.

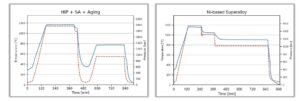

La innovación y experiencia de Hiperbaric en el procesado de las altas presiones han permitido la fabricación de equipos de HIP modernos, mejorando el rendimiento y reduciendo costes. Su tecnología de vasija bobinada no solo presenta ventajas desde el punto de vista de la seguridad y fiabilidad, como vida en servicio aumentada o el diseño de “fuga antes de rotura” que evita fallos catastróficos, sino que además, proporciona ventajas desde el punto de vista termodinámico. Al ser vasija bobinada, los canales de refrigeración pueden colocarse muy cerca de la pared de la vasija y, por tanto, muy cerca de la zona caliente, permitiendo actuar a la vasija como un intercambiador de calor, habilitando el enfriamiento rápido (tecnología Fast Cooling) dentro del equipo.

A través de un ventilador y unas válvulas situadas en la zona inferior del horno, se activa la convección forzada haciendo circular el gas caliente a través de un intercambiador de calor situado en el tapón superior, que sale y desciende en contacto con la pared de la vasija (que está refrigerada) y vuelve a entrar en el horno.

“La capacidad de enfriar rápidamente dentro del equipo de HIP, además de las ventajas evidentes en cuanto a un aumento de la productividad, reduciendo tiempos de producción y consumo energético, lo que se traduce en un ahorro, tiene una serie de ventajas desde el punto de vista del material, mejorando la microestructura y propiedades físicas”, señala Óscar Meabe. Gracias al enfriamiento rápido, también es posible llevar a cabo tratamientos térmicos dentro de un mismo equipo, abriendo la puerta a los ciclos combinados (Combined HIP – Heat Treatment, CHIP-HT).

La posibilidad de llevar a cabo tratamientos térmicos combinados resulta muy atractiva para procesar materiales tan especiales como las superaleaciones base níquel, “interesantísimas para el sector aeroespacial o aceros endurecidos por precipitación, donde las propiedades alcanzadas tras el tratamiento térmico son de gran relevancia para el sector defensa”, explica.

HIP, tecnología punta para el sector aeroespacial

Gracias a la tecnología HIP con enfriamiento rápido de Hiperbaric, fue posible llevar a cabo un ciclo HIP sobre una pieza fabricada mediante Fabricación Aditiva en una aleación de cobre desarrollada por la NASA, GRCop-42. “Esta aleación de cobre-cromo-zirconio con elevada conductividad y resistencia, reforzada por dispersión, se utiliza en aplicaciones de elevado flujo térmico, como los dispositivos de combustión de motores de cohetes de propulsión líquida” detalla.

La pieza, impresa en AM por Aenium Engineering S.L, y propiedad de Pangea Aerospace, es un motor tipo aerospike al que se le realizó la prueba de ignición de manera satisfactoria. Este componente se procesó en el HIP Innovation Center de Hiperbaric en la ciudad de Burgos, donde la empresa cuenta con un equipo HIP para la realización de pruebas con el asesoramiento de expertos. Se trata del único centro de pruebas con la tecnología HIP ubicado en el sur de Europa.

En Hiperbaric, líderes mundiales en la fabricación de tecnología de altas presiones aplicada a diversos sectores, contamos con un extenso know-how de I+D desarrollado a lo largo de los últimos 25 años. Con sede en Burgos, diseñamos y desarrollamos tecnología de prensado isostático en caliente (Hot Isostatic Pressing, HIP) y contamos con la gama de equipos más fiables del mercado.

Para saber más puedes contactar con nosotros aquí.