En este estudio, se analizan los beneficios del Prensado Isostático en Caliente (HIP) en una aleación de Ti-6Al-4V fabricada mediante Binder Jetting. Se hace una comparación entre el ciclo HIP convencional y un ciclo HIP a mayor presión y menor temperatura (HIP-HPLT). Los resultados muestran como este último produce un incremento significativo en las propiedades, comparadas con las piezas tras el sinterizado y el HIP convencional. Además, se observa el impacto que tiene el contenido de impurezas, como el oxígeno, en las propiedades mecánicas finales.

Binder Jetting (BJ) es una tecnología de Fabricación Aditiva (AM) en la cual un agente aglutinante líquido se deposita de manera selectiva sobre polvo para crear un cuerpo en “verde” 3D, el cual es posteriormente densificado a través de sinterización a alta temperatura. Gracias a la versatilidad y flexibilidad ofrece varias ventajas, entre las que se incluye:

- Compatibilidad con una amplia gama de materiales.

- Proceso a temperatura ambiente. Evitando tensiones residuales y cambios microestructurales.

- Alta tasa de producción y grandes volúmenes de piezas.

Sin embargo, presenta una serie de desventajas comparada con otros procesos de AM, principalmente debido a la alta porosidad y a la basta microestructura como resultado del proceso de sinterización. Las piezas tras la impresión (as-printed) normalmente tienen una densidad relativa baja, entorno al 60%, que posteriormente se incrementa hasta el 95% tras la etapa de sinterización. Las propiedades en este punto son aceptables, aunque insuficientes para aplicaciones muy exigentes como aeroespacial, defensa, implantes médicos, energía, etc. donde los materiales deben cumplir los requerimientos más altos.

Para este estudio, se ha escogido la aleación Ti-6Al-4V (Ti64) ya que es un material muy interesante y uno de los más utilizados en estos sectores, gracias a su baja densidad y elevada rigidez y tenacidad. No obstante, el Ti64 presenta un inconveniente adicional cuando se fabrica mediante BJ. La tinta utilizada para BJ es normalmente un polímero soluble en agua (aglutinante) que, tras la impresión, se lleva a cabo un proceso de “de-binding”, previo a la sinterización, en donde se elimina casi por completo este aglomerante de base acuosa. Sin embargo, cualquier constituyente residual del aglutinante se descompondrá en sus partes más elementales durante el sinterizado. El Carbono (C) y Nitrógeno (N) son impurezas que pueden reducir las propiedades mecánicas del componente, siendo el Oxígeno (O) la impureza más crítica. Un incremento en el contenido de oxígeno da lugar a una resistencia a tracción mayor, pero reduce significativamente la ductilidad y la vida a fatiga del material.

Dado que la porosidad restante del material tras la sinterización es entorno al 5%, para “mejorar” las aplicaciones de BJ, se requiere de tratamientos posteriores. El Prensado Isostático en Caliente (HIP) es uno de los mejores procesos para mejorar el rendimiento de las piezas AM. En este proceso un componente es sometido a una combinación de elevada presión y temperatura durante un tiempo determinado en un ambiente presurizado de gas inerte con el fin de eliminar la porosidad interna y densificar el material, dando lugar a un incremento de la resistencia a fatiga y cambios microestructurales en aleaciones de Titanio.

En este estudio, se han explorado dos ciclos HIP sobre el material BJ-Ti64:

- HIP Conventional: Rango de temperatura de 900-920 °C, bajo 100-120 MPa durante un tiempo de entre 2-4 h en atmósfera de argón seguido de enfriamiento en horno.

- HIP a mayor presión, menor temperatura (HIP-HPLT): Rango de temperatura entre 820-850°C, en atmosfera de argón a 200 MPa durante 2h, seguido de enfriamiento rápido.

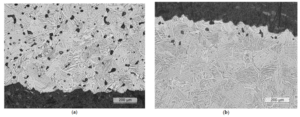

Microstructura

Desde un punto de vista microestructural, después de cualquiera de los dos ciclos HIP, prácticamente todos los vacíos internos fueron eliminados. Sin embargo, algunos vacíos aislados cerca de la superficie no se eliminaron debido a los huecos previos que estaban conectados con la superficie externa de la pieza. Esto se debe a que el poro, al estar conectado con la superficie, no es capaz de cerrar ya que el argón entra dentro.

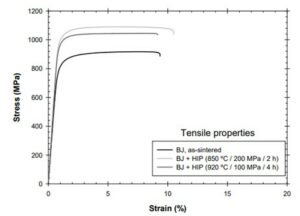

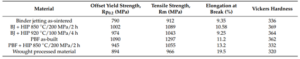

Ensayo de tracción

Las propiedades de tracción obtenidas después de los dos tratamientos HIP, demuestran un valor de resistencia apropiado comparable con el proceso de Powder Bed Fusion (PBF) y posterior HIP, pero con una capacidad de deformación menor. Además, se observó una ligera mejora del rendimiento en el ciclo HIP a alta presión y baja temperatura.

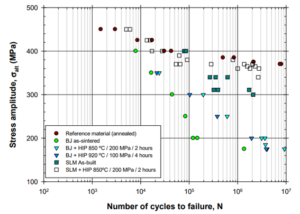

Fatigue

La resistencia a fatiga mostrada por el BJ-Ti64 es pobre. Aunque se ha observado un incremento tras el tratamiento HIP, el límite a fatiga fue mucho menor que el que se obtuvo para la misma ruta fabricado mediante PBF. Estas propiedades a fatiga desfavorables para el material BJ, pueden ser atribuidas debido a la alta porosidad tras el sinterizado, el espesor de las láminas de α y el contenido en oxígeno que promueve la formación de partículas ricas en oxígeno, incrementando la concentración de tensiones locales y, por tanto, reduciendo el desempeño a fatiga.

Conclusiones

- El rendimiento a tracción y fatiga de la condición “as-sinter” fue significativamente pobre, debido a la elevada porosidad residual tras el sinterizado y el oxígeno residual del aglutinante.

- Tras el tratamiento HIP, la resistencia a tracción mejora a niveles comparables con Ti64 producido por PBF. Sin embargo, la capacidad de deformación permanece limitada debido al contenido en oxígeno.

- La vida a fatiga también mejoró en comparación con la condición “as-sinter”, aunque sigue siendo inferior a la observada en PBF sometido al mismo tratamiento HIP.

Podemos concluir que, para utilizar Ti-6Al-4V fabricado mediante Binder Jetting en componentes destinados a condiciones de cargas altas, el tratamiento posterior HIP es esencial para densificar el material y mejorar las propiedades, pero además es necesario desarrollar procesos de Binder Jetting o ligantes alternativos para limitar el contenido de oxígeno tras el “de-binding”. Puedes encontrar el artículo científico al concreto en inglés aquí.